ゼンハイザーのタラモア工場見学(1)

あの人気ヘッドホンはこう作られる! アイルランドのゼンハイザー工場に潜入した

品質を追求、各工程ごとに厳しくチェック

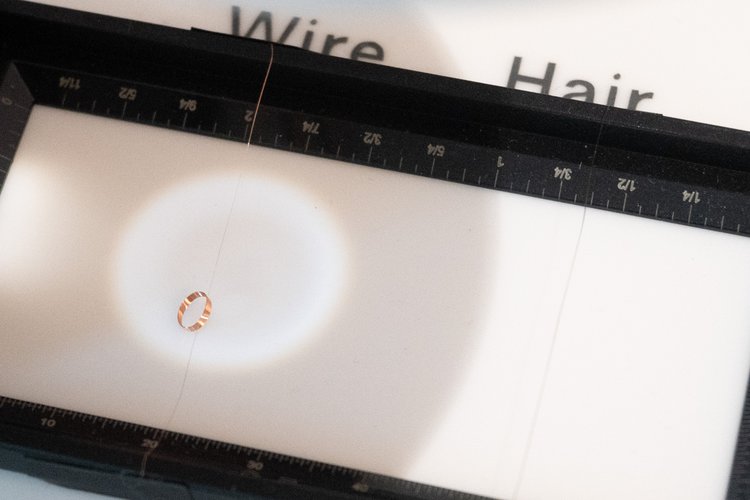

まず振動板の素材となるのは、ロール状になった薄いフィルムだ(フォイルと呼ばれている)。このフォイルの厚みは製品にもよるが、数ミクロン単位のものを使用する。ちなみに髪の毛の直径は17 - 19ミクロンほどのことで、髪の毛よりも薄い素材を用いることもあるという。

フォイルは機械のなかで加熱しつつ、シリンダーで圧力をかけることで、馴染のある振動板の形状ができあがる。続いて、この振動板に円形状に糊を塗り、そこにコイルを正確な位置で貼り付けるといった工程が行われる。

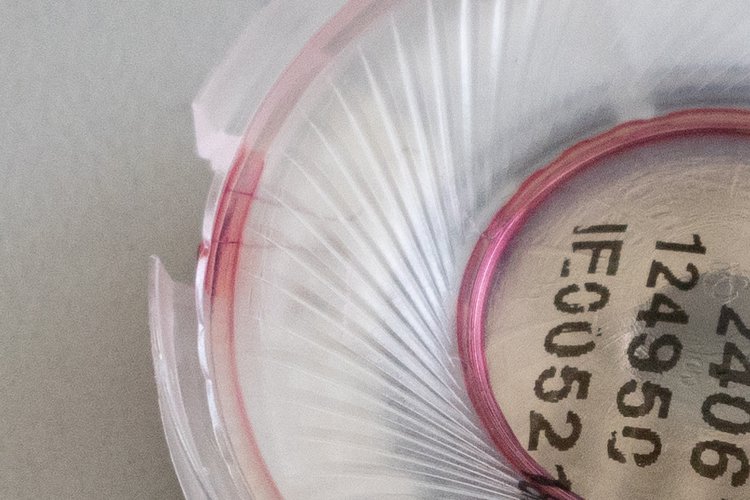

コイルについては、アルミニウムやその他の素材のワイヤーから巻いて作られ、熱を加えることで形状を固定する。コイルの薄さは数ミクロンのため、これを機械で変形させることがないように、非常に精密な作業が行われるという。なお、ワイヤーはピンク色のラッカーのようなものが塗られており、これが熱で溶けることでワイヤー同士を接着させている。

ちなみに、トランスデューサーになる部品は、金属の土台(長辺十数センチほどの長方形)のような「キャリア」の上に乗せられて流れながら、次々と工程を重ねていく。このキャリアに乗せていくことで、機械が情報を管理している。これにより、各工程の品質チェックを記録していけるようになっている。

細かい話になるが、振動板にコイルが接着された後、コイルから伸びているワイヤーは「特別な形」に成形される。まっすぐではなく、あえてワイヤーを曲げながら配線することで、振動板が動いた際にワイヤーが切れることを防止するという。もちろん、この形状もカメラの自動認識により、厳しく精度がチェックされている。

ここまでが生産ラインとしては1つの区切りであり、非常に重要なプロセスの1つとのことだ。まだトランスデューサーは完成されていないが、あえて生産ラインを細かくわけ、それをブリッジで繋いでいるという。

トランスデューサーはすべて鳴らしてテスト

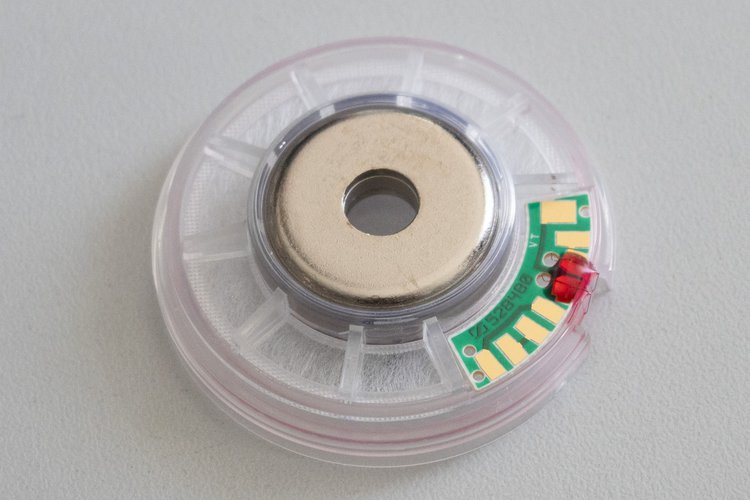

では次の生産ラインに移ろう。ここでは、事前に用意された「シャーシ」に先ほどの出来上がったパーツを合体させ、接続することでトランスデューサーを完成させる。このシャーシとは、プラスチックのハウジングと磁石(磁気回路)とPCB基板がセットになったもの。磁石についてもゼンハイザーが作っているという。

ワイヤーをPCB基板に接続する際には、高温のプラズマを使い、絶縁体でもあるワイヤーのラッカーを剥がす。そして、ワイヤーを機械で持ち上げてPCB基板の端子にセットし、接続させる。最後に接着剤で接続部分を保護することで、トランスデューサーとしては完成となる。

完成したトランスデューサーは、全ての個体が実際に鳴らされ、周波数特性、感度、THDなどが計測されるとのこと。この計測も全自動となっており、4つのテストボックスを使い、次々とテストしていく。そして基準をクリアしたものだけが、製品に使用されるというわけだ。

なお検査については「非常に厳しい許容範囲」を設けているという。具体的な基準は伺えなかったが、人間の耳に聞こえない水準までテストしているそうだ。

今回の記事では、ゼンハイザーのトランスデューサーが “全自動” で作られていく様子をレポートした。

次回は、タラモア工場に集約された「HD 800シリーズ」をはじめとした、ゼンハイザーのオーディオファイル製品が “手作業で組み立てられる” 様子をお伝えしていく。また、HD 600シリーズの組み立ても実際に体験することができたので、合わせてお届けする予定だ。