3年間かけて開発した最上位機

読者が体験!オーディオテクニカの旗艦MCカートリッジ「AT-ART1000」イベントレポート

7月16日、オーディオテクニカから登場したフラグシップMCカートリッジ「AT-ART1000」プレミアム試聴会を開催致しました。講師はオーディオ評論家・石田善之氏。会場は、オーディオファン向けの防音工事を数多く手掛ける「アコースティックラボ」の試聴室です。

定員の2倍以上もの方々からご応募をいただき、厳正なる抽選を行った結果、当日は全3回・合計38名の方々にご参加いただきました(ご来場いただけなかった皆様、申し訳ございませんでした)。なんと四国・中国地方からいらしたという方も! ゲストとして「AT-ART1000」開発メンバーも登場し、製品の開発秘話などを交えながら、そのサウンドをたっぷりとご体験いただきました。

冒頭、「AT-ART1000」の企画を担当した(株)オーディオテクニカ マーケティング本部 企画部の高橋俊之氏が製品の企画背景について紹介。昨今はアナログレコードが再度注目を浴びており、日本レコード協会の調べによるとアナログ盤の国内プレス枚数も2009年から2015年にかけて6倍以上に増加しているのだと言います。

「AT-ART1000の開発コンセプトは『最高の音。しかも使い勝手のよいものを』です」と語る高橋氏。「技術開発や生産体制確立には3年を要しました。手前味噌ですが、非常に自信を持ってご紹介できる製品です」と力強くコメントしていました。

続いて、技術開発を担当した小泉洋介氏が製品の技術特徴を説明しました。

■量産化を実現できたポイントとは?

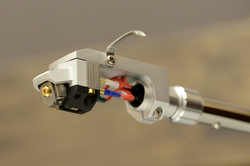

ART1000最大の特徴は、スタイラスチップの真上にコイルを配置して発電を行う“ダイレクトパワーシステム”を採用した点。小泉氏は「いま市場にある大多数のカートリッジは、カンチレバーの根本の部分にコイルやマグネットを設置して発電を行うタイプ。しかしカンチレバーの長さや材質が音質に影響を及ぼしてしまうという懸案事項がありました。これを排除したいというのがそもそもの発想でした」と説明します。

「コイルはφ20μmのPCOCC線をφ0.9mmで8ターン巻いた空芯コイル。ふたつのコイルを、約25ミクロンの薄いスタイラスチップに貼り付け、カンチレバーの上に沿うようなかたちで設置しています。そしてこのコイルを磁束の集まる磁気ギャップの部分に配置するわけですが、その幅はわずか0.6mmほど。いかに正確にコイルを配置できるかが大きなポイントになるのです。そのために、針のアッセンブリをした後もコイルの位置を高さ方向と回転軸方向に細かく調整できるような機構にしました。これにより、生産が難しいダイレクトパワー方式のART1000を量産できるようになったのです」(小泉氏)

なお、スタイラスチップとカンチレバーには、特殊ラインコンタクト針とソリッドボロンカンチレバーを採用。ボディは、専用磁気回路と振動系を支えるベース部にはチタン削り出し材、ハウジングにはアルミニウム、カバーには硬質樹脂材という異なる素材の組み合わせとすることで、共振を抑えています。この素材の組み合わせも、何度も試聴を重ねて決めたそうです。

そしてもうひとつ、ART1000の大きなポイントとなっているのが「針圧」。通常のカートリッジだと、たとえば標準針圧が2.0gで、±0.2gくらいの範囲で使ってください…というのが普通です。しかしART1000はひとつひとつの個体ごとに異なる針圧となっています。「生産ラインで一台一台出力電圧やチャンネルセパレーションを測定し、それをもとに各個体ごとに最適な針圧を算出するんです」と小泉さん。それぞれの針圧は、カードに手で記入され同封されます。

定員の2倍以上もの方々からご応募をいただき、厳正なる抽選を行った結果、当日は全3回・合計38名の方々にご参加いただきました(ご来場いただけなかった皆様、申し訳ございませんでした)。なんと四国・中国地方からいらしたという方も! ゲストとして「AT-ART1000」開発メンバーも登場し、製品の開発秘話などを交えながら、そのサウンドをたっぷりとご体験いただきました。

■開発コンセプトは「最高の音」

冒頭、「AT-ART1000」の企画を担当した(株)オーディオテクニカ マーケティング本部 企画部の高橋俊之氏が製品の企画背景について紹介。昨今はアナログレコードが再度注目を浴びており、日本レコード協会の調べによるとアナログ盤の国内プレス枚数も2009年から2015年にかけて6倍以上に増加しているのだと言います。

「AT-ART1000の開発コンセプトは『最高の音。しかも使い勝手のよいものを』です」と語る高橋氏。「技術開発や生産体制確立には3年を要しました。手前味噌ですが、非常に自信を持ってご紹介できる製品です」と力強くコメントしていました。

続いて、技術開発を担当した小泉洋介氏が製品の技術特徴を説明しました。

■量産化を実現できたポイントとは?

ART1000最大の特徴は、スタイラスチップの真上にコイルを配置して発電を行う“ダイレクトパワーシステム”を採用した点。小泉氏は「いま市場にある大多数のカートリッジは、カンチレバーの根本の部分にコイルやマグネットを設置して発電を行うタイプ。しかしカンチレバーの長さや材質が音質に影響を及ぼしてしまうという懸案事項がありました。これを排除したいというのがそもそもの発想でした」と説明します。

「コイルはφ20μmのPCOCC線をφ0.9mmで8ターン巻いた空芯コイル。ふたつのコイルを、約25ミクロンの薄いスタイラスチップに貼り付け、カンチレバーの上に沿うようなかたちで設置しています。そしてこのコイルを磁束の集まる磁気ギャップの部分に配置するわけですが、その幅はわずか0.6mmほど。いかに正確にコイルを配置できるかが大きなポイントになるのです。そのために、針のアッセンブリをした後もコイルの位置を高さ方向と回転軸方向に細かく調整できるような機構にしました。これにより、生産が難しいダイレクトパワー方式のART1000を量産できるようになったのです」(小泉氏)

なお、スタイラスチップとカンチレバーには、特殊ラインコンタクト針とソリッドボロンカンチレバーを採用。ボディは、専用磁気回路と振動系を支えるベース部にはチタン削り出し材、ハウジングにはアルミニウム、カバーには硬質樹脂材という異なる素材の組み合わせとすることで、共振を抑えています。この素材の組み合わせも、何度も試聴を重ねて決めたそうです。

そしてもうひとつ、ART1000の大きなポイントとなっているのが「針圧」。通常のカートリッジだと、たとえば標準針圧が2.0gで、±0.2gくらいの範囲で使ってください…というのが普通です。しかしART1000はひとつひとつの個体ごとに異なる針圧となっています。「生産ラインで一台一台出力電圧やチャンネルセパレーションを測定し、それをもとに各個体ごとに最適な針圧を算出するんです」と小泉さん。それぞれの針圧は、カードに手で記入され同封されます。

トピック