公開日 2009/10/30 14:43

メモリーテックつくば工場でCD、HQCDの製造工程を見学!

ネジの締め具合一つでも音が変わる

近年HQCD、SHM-CD、Blu-Specなど新素材を使った高音質CDが話題になっているが、HQCDを手掛けているディスクメーカー・メモリーテックの工場を訪ねる機会を得たので、音楽CDやHQCDの製造工程を中心にここにレポートしたい。

訪ねたのは、茨城県つくば市にあるメモリーテックつくば工場。ここでは、通常の音楽CDの他、HQCD、DVD、ブルーレイディスク、その他、PC用などのCD-ROMなど、さまざまなディスクが製造されている。

メモリーテックは3割強という国内シェアトップを誇るディスクメーカーで、多岐にわたるソフトメーカーからディスク製造を受注しているため(ソニーやビクターのディスクメーカーとは異なり、レコード会社直系ではない)、色づけのない、マスター音源どおりの音が再生できるディスクを作っているといわれている。

CDはポリカーボネート樹脂でできており、その信号面に非常に細かいピットが形成されている。そこに金属の反射膜がスパッタリング処理されており、レーザー光を照射して反射信号を読み取るしくみになっている。

ディスク工場では、レコード会社(スタジオ)から受け取ったマスター音源(最近はデータの状態でDVD-Rやファイル伝送という形で受け取る)をCDに記録するわけだが、まずは同じ記録信号を大量のディスクに記録するための鋳型原盤「スタンパー」を作成する。

スタンパーは、まずは感光材を塗布したガラス原盤にマスター音源の信号を露光、現像して記録済みガラスマスターを作った後、ニッケルを付着させ導電膜を形成したメタライジングガラスマスターを作成、そのニッケル部分(メタル)を化学的に成長させ、最終的にガラス部分を剥離させ、残ったメタル部分をスタンパーとして利用する。

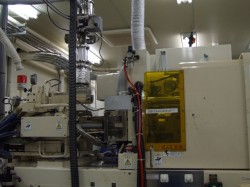

プレス工程は完璧にオートメーション化されている。「プシュッ! バン!」と射出成型され、その後ディスクが移動し、反射膜、保護膜が貼られていく製造ラインが、いくつも立ち並んでいる工場の現場は壮観である。

製造ラインというものは、オートメーション化されていても、機械のネジの締め具合ひとつによって、できあがるディスクの音質に影響するほど、ナイーブでアナログ的なものだそうだ。音のよいCDがパッケージメディアの付加価値として定着してきた昨今はとくに、高音質ディスクをプレスするならこのラインで、というような区分けも行っているという。

そのようなディスクの製造ラインの音質技術管理を統括しているのが、同社の沼能隆氏である。話題のHQCDは、ポリカーボネート部分と反射膜部分に従来とは異なる素材を使い、高音質化を図ったハイグレードなディスクであるが、製造ラインも、通常CDとは分けられ、徹底的に管理されていた。

メモリーテックにはつくば工場の他、御殿場や岐阜などにも工場があり、月に2回ほどそれらの工場の担当者達が集まり「音質会議」なるものを行い、音質管理面で切磋琢磨しているそうである。中国の上海にもメモリーテックグループの工場が作られたのだが、その品質管理も沼能氏がとり行っている。メモリーテック岐阜工場で作られているクリスタルディスク(ガラスCD)にも力を注いでいるそうだ。

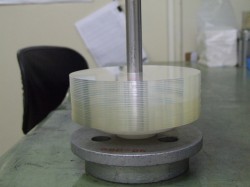

製造工程の途中で、HQCDのポリカーボネートがいかに透明度が高いか、ということを実際に目で確認できたのも非常に興味深かった。音質のよいディスクの製造ラインが徹底管理されている事実や、この大きな工場全体が清潔で、品質維持のための緊張感が維持されていることも印象深かった。

訪ねたのは、茨城県つくば市にあるメモリーテックつくば工場。ここでは、通常の音楽CDの他、HQCD、DVD、ブルーレイディスク、その他、PC用などのCD-ROMなど、さまざまなディスクが製造されている。

メモリーテックは3割強という国内シェアトップを誇るディスクメーカーで、多岐にわたるソフトメーカーからディスク製造を受注しているため(ソニーやビクターのディスクメーカーとは異なり、レコード会社直系ではない)、色づけのない、マスター音源どおりの音が再生できるディスクを作っているといわれている。

CDはポリカーボネート樹脂でできており、その信号面に非常に細かいピットが形成されている。そこに金属の反射膜がスパッタリング処理されており、レーザー光を照射して反射信号を読み取るしくみになっている。

ディスク工場では、レコード会社(スタジオ)から受け取ったマスター音源(最近はデータの状態でDVD-Rやファイル伝送という形で受け取る)をCDに記録するわけだが、まずは同じ記録信号を大量のディスクに記録するための鋳型原盤「スタンパー」を作成する。

スタンパーは、まずは感光材を塗布したガラス原盤にマスター音源の信号を露光、現像して記録済みガラスマスターを作った後、ニッケルを付着させ導電膜を形成したメタライジングガラスマスターを作成、そのニッケル部分(メタル)を化学的に成長させ、最終的にガラス部分を剥離させ、残ったメタル部分をスタンパーとして利用する。

そしてポリカーボネート樹脂を1.2ミリ厚の透明ディスクに成型する際に、スタンパーからの情報を転写される。顆粒状のポリカーボネートが熱で溶かされ、30トンもの圧力で射出成型される瞬間が、プレス工程のなかでも一番迫力のあるところだ。

プレス工程は完璧にオートメーション化されている。「プシュッ! バン!」と射出成型され、その後ディスクが移動し、反射膜、保護膜が貼られていく製造ラインが、いくつも立ち並んでいる工場の現場は壮観である。

製造ラインというものは、オートメーション化されていても、機械のネジの締め具合ひとつによって、できあがるディスクの音質に影響するほど、ナイーブでアナログ的なものだそうだ。音のよいCDがパッケージメディアの付加価値として定着してきた昨今はとくに、高音質ディスクをプレスするならこのラインで、というような区分けも行っているという。

そのようなディスクの製造ラインの音質技術管理を統括しているのが、同社の沼能隆氏である。話題のHQCDは、ポリカーボネート部分と反射膜部分に従来とは異なる素材を使い、高音質化を図ったハイグレードなディスクであるが、製造ラインも、通常CDとは分けられ、徹底的に管理されていた。

メモリーテックにはつくば工場の他、御殿場や岐阜などにも工場があり、月に2回ほどそれらの工場の担当者達が集まり「音質会議」なるものを行い、音質管理面で切磋琢磨しているそうである。中国の上海にもメモリーテックグループの工場が作られたのだが、その品質管理も沼能氏がとり行っている。メモリーテック岐阜工場で作られているクリスタルディスク(ガラスCD)にも力を注いでいるそうだ。

製造工程の途中で、HQCDのポリカーボネートがいかに透明度が高いか、ということを実際に目で確認できたのも非常に興味深かった。音質のよいディスクの製造ラインが徹底管理されている事実や、この大きな工場全体が清潔で、品質維持のための緊張感が維持されていることも印象深かった。